Impianti a carosello Bianchi Casseforme

+ INFORMAZIONI

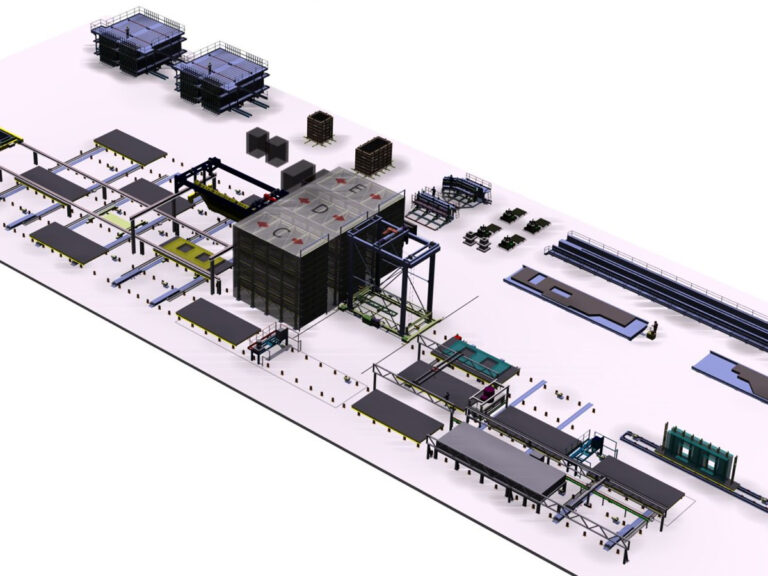

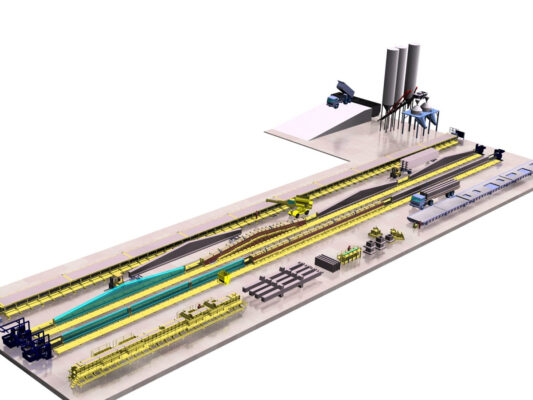

La BIANCHI CASSEFORME srl progetta, ingegnerizza e installa impianti completi di produzione di una grande varietà di pannelli in calcestruzzo prefabbricato.

Si tratta di impianti a ciclo continuo per produrre pannelli pieni di tamponamento, solai a lastra, pannelli doppia lastra, in calcestruzzo grigio o colorato o con finitura in “ghiaietto lavato”, pannelli isolati tipo “sandwich”, etc.,

Le macchine che costituiscono l’impianto sono disposte nella fabbrica secondo un layout definito dai nostri tecnici che possa venire incontro al 100% alle diverse esigenze produttive e logistiche del cliente.

Il ciclo di lavoro delle macchine può essere anch’esso adattato alle necessità produttive del cliente sotto il profilo del tipo di automazione (partendo da stazioni di lavoro che prevedano la presenza fissa dell’operatore per arrivare a impianti completamente automatizzati, dove quasi tutte le posizioni di lavoro seguono un ciclo automatico o semi-automatico)

Le diverse macchine che possono essere presenti in questi impianti sono

- Pianale o Paletta; struttura in acciaio verniciato con una superficie piana di acciaio di prima qualità che su richiesta può essere levigata a specchio.

- Dispositivi di Movimentazione Paletta; Dispositivi che permettono il movimento della paletta tra le diverse stazioni di lavoro del carosello: ruote motorizzate e folli per il moto longitudinale; trasbordatori laterali per il moto trasversale; telaio basculante per lo scassero dei pannelli in posizione quasi verticale, sensori presenza paletta e dispositivi di centraggio per garantire che il pianale si fermi sempre nella stessa posizione nelle stazioni dove è necessaria la precisione assoluta del posizionamento.

- Dispositivi di pulizia pianali. Si tratta di macchine spazzolatrici (che possono lavorare in posizione fissa o mobile), equipaggiate di un aspiratore di polvere di cemento o di olio ritardante. Le palette attraversano la macchina spazzolatrice alla fine del ciclo di produzione. Un raschiatore effettua la prima pulizia grossolana, la pulizia più fine è affidata a spazzole circolari rotanti che si occupano della pulizia sia della lamiera di controgetto che delle sponde laterali.

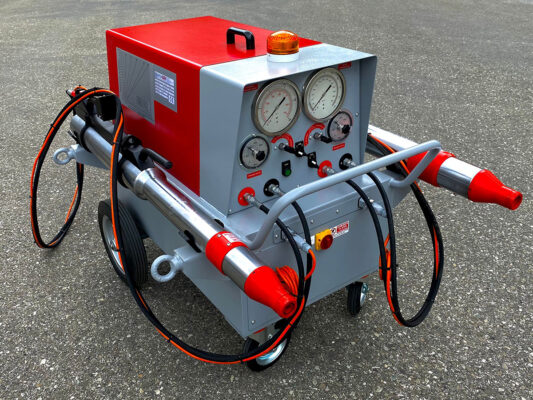

- Macchina Oliatrice. Una volta che la superficie del pianale è stata pulita, è necessario applicare l’olio disarmante alle superfici di controgetto. Questa operazione viene eseguita dalla macchina oliatrice, disponibile nella versione fissa o mobile. L’applicazione del disarmante può essere effettuata sull’intera superficie del pianale oppure soltanto nelle aree che saranno interessate dal getto del calcestruzzo.

- Distributore di Calcestruzzo disponibile nella versione con coclee parzializzatrici, con nastro gommato o a benna.

- Dispositivi di Vibrazione e Compattazione Pianale, assicurano la corretta qualità e distribuzione del calcestruzzo sulla paletta. La frequenza della vibrazione può essere regolata e adattata ai diversi prodotti.

- Dispositivi di lisciatura, a mezzo di staggia oscillante o vibrante. Vibratori esterni forniscono un livello di compattazione aggiuntivo in funzione dello spessore del calcestruzzo. Dopo una prima fase di riposo e indurimento del calcestruzzo, se necessario può essere utilizzato un dispositivo a pale rotanti chiamato “Elicottero” per una lisciatura fine.

Robot di posizionamento sponde. Eseguono il piazzamento delle sponde pulite sul pianale in attesa di essere gettato, il fissaggio delle medesime sponde mediante l’attivazione dei magneti, unitamente al prelievo delle medesime sponde successivamente allo scassero dei pannelli. Il Sistema di Controllo e Automazione centralizzato del carosello gestisce il posizionamento delle sponde sul pianale e sul magazzino sponde. - Plotter, dispositivo che disegna (con getto di inchiostro idrosolubile) i contorni (risultanti dai dati CAD) degli elementi da produrre sulla paletta in fase precedente al getto

- Ribaltatore Pianali per produzione di doppie lastre. Mediante questo dispositivo la prima lastra già maturata viene sollevata, ruotata di 180° e appoggiata sulla seconda appena gettata.

- Carroponte di Stoccaggio. I pianali contenenti gli elementi appena gettati vengono inseriti in uno scaffale di maturazione. Al fine di ottimizzare lo spazio nella camera di stagionatura, i pianali vengono stoccati gli uni sopra gli altri. Il trasloelevatore solleva i pianali all’altezza del ripiano desiderato, sul quale li ripone e dal quale li estrae. Gli scaffali possono essere forniti in opzione completi i pannelli termoisolanti e mezzo riscaldante.

- Trasbordatore Centrale. Utilizzato in impianti di produzione che richiedono grande flessibilità, può essere dotato in opzione di dispositivo di impilamento in una camera di stoccaggio, viene utilizzato come mezzo di trasporto al centro del layout per le palette che si muovono tra le diverse stazioni di lavoro.’ Il vantaggio di questo tipo di soluzione è la possibilità di avere tempi di ciclo differenti nelle diverse stazioni di produzione, che sono indipendenti tra di loro.

- Gru a Ponte per scassero manufatti. I manufatti per i quali è necessaria una movimentazione in orizzontale sono scasserati mediante la gru a ponte a sollevamento telescopico dotata di pinza di presa

+ DELLO STESSO BRAND

+ CATALOGHI PDF

+ CATALOGHI BIM

+ VIDEO

+ CORRELATI

Prodotti correlati

- Aggiungi alla WishlistAggiungi alla Wishlist

- Leggi tutto

- Aggiungi alla WishlistAggiungi alla Wishlist

- Leggi tutto

- Aggiungi alla WishlistAggiungi alla Wishlist

- Leggi tutto

- Aggiungi alla WishlistAggiungi alla Wishlist

- Leggi tutto

- Aggiungi alla WishlistAggiungi alla Wishlist

- Leggi tutto

- Aggiungi alla WishlistAggiungi alla Wishlist

- Leggi tutto

- Aggiungi alla WishlistAggiungi alla Wishlist

- Leggi tutto

- Aggiungi alla WishlistAggiungi alla Wishlist

- Leggi tutto